Aan de muren bij BORGinsole hangt geen bedrijfsdecoratie, maar een indrukwekkende wall of fame. Gesigneerde truitjes, voetbalschoenen en foto’s verraden wie hier al over de vloer kwam: Jan Vertonghen, Thorgan Hazard, Jasper Stuyven, Koen Naert... Topsporters die één ding gemeen hebben: ze vertrouwen hun voeten – hun werkinstrument – toe aan BORGinsole.

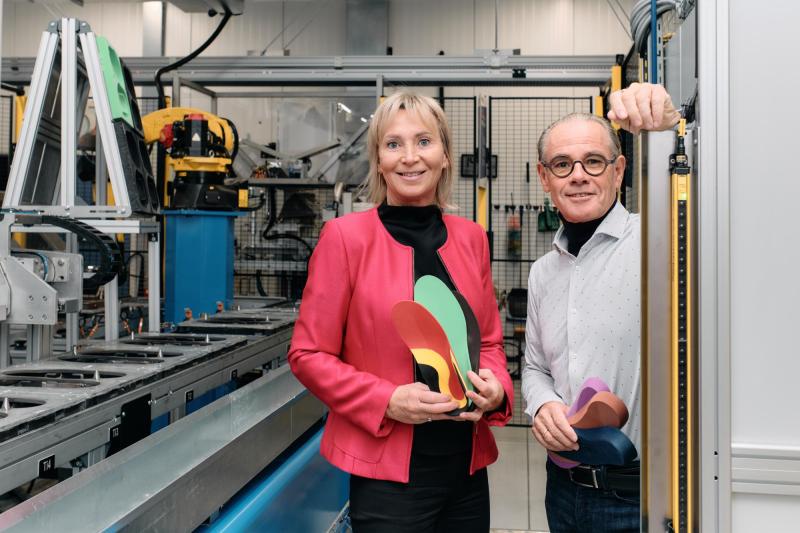

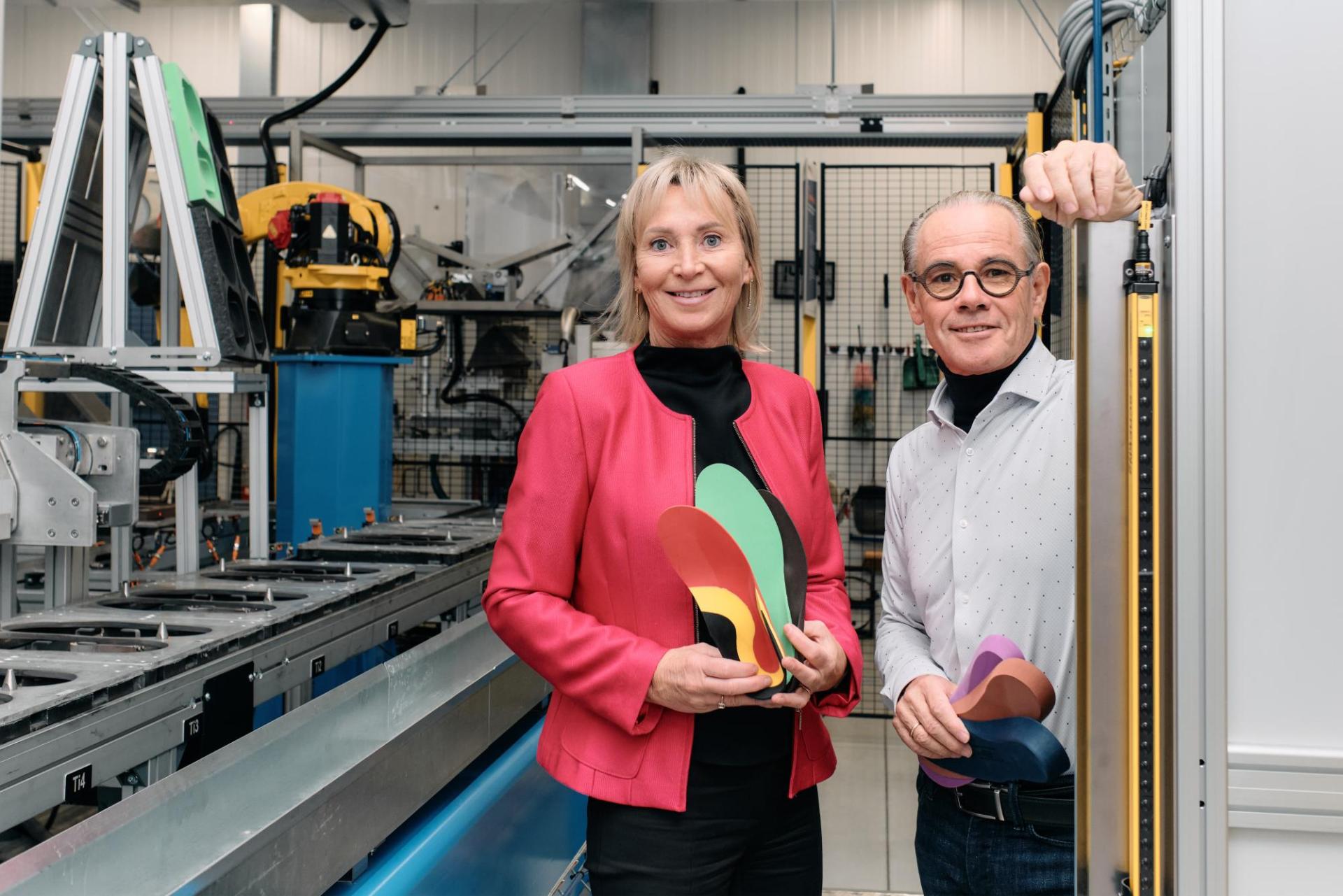

Oprichters Gratienne Sioncke en Paul Borgions zijn er zichtbaar trots op, maar wat hen vooral doet stralen, is dat ze diezelfde kwaliteit aan álle patiënten kunnen aanbieden. “Dat kunnen we omdat we alles zelf ontwikkelen”, vertelt Gratienne. “Onze meetsystemen, software en productielijnen zijn volledig eigen werk, en de zolen zijn gepatenteerd. Er is hier niets ‘off the shelf’.” BORGinsole was het eerste labo dat podologische zolen maakte op basis van een 3D-model, lang voor digitalisering gemeengoed werd in de sector.

Vandaag produceert het bedrijf ongeveer 60.000 paar zolen per jaar. Dankzij twee volautomatische gerobotiseerde productielijnen kan BORGinsole doorgroeien tot 1.000 individueel op maat gemaakte podologische zolen per dag. “Kwaliteit is altijd belangrijker geweest dan kwantiteit, maar het is mooi dat we vandaag beide kunnen laten groeien”, zegt Paul.

Robotisering betekent hier geen bandwerk. Integendeel. “Elke zool is uniek”, zegt Paul. “De robot berekent voor links en rechts telkens een ander traject, op basis van medische data die de podoloog uit het onderzoek heeft gedestilleerd.” En tegen de verwachting in verdwijnen er geen jobs. “Dankzij die robots creëren we net werk”, vult Gratienne aan. “We trekken andere profielen aan: ingenieurs, R&D’ers, technisch geschoolde mensen. Tegelijk zien we onze B2B-klanten groeien en extra podologen aanwerven.”

Ruimte voor groei is er dus nog, en daar ligt nog een bijkomende hefboom. “Vandaag worden orthopedische zolen terugbetaald via het RIZIV, terwijl podologische zolen dat niet zijn”, zegt Gratienne. “Nochtans gaat het om twee officieel erkende systemen, elk met hun eigen bevoegdheden. Als die gelijk behandeld zouden worden, zou dat voor veel patiënten én zorgverleners een verschil maken.”

“Klagen doen we hier zeker niet over, maar mocht die gelijkstelling er ooit komen, dan zou dat de toegang tot kwalitatieve podologische zorg aanzienlijk verbreden”, benadrukt Paul.

“Intussen blijven wij onze eigen koers varen”, besluit Paul. “Met technologie, vakkennis en respect voor de voet. Of die nu een marathon loopt of gewoon elke dag pijnvrij wil stappen.”

1 - Biomedische analyse

“We beginnen met een doorgedreven analyse van het lichaam en het bewegingspatroon en gans het bewegingsapparaat. Dat doet de podoloog door zelf de gewrichten onder handen te nemen, maar ook door het gang- en looppatroon van de patiënt met highspeed camera’s te filmen en te analyseren. Pas hierna wordt bepaald of een podologische zool aan de orde is.”

2 - 3D-voetscan

“Onze zelfontwikkelde 3D Digitizer maakt een zeer nauwkeurige scan van beide voeten in belaste, neutrale positie. Van daaruit wordt de vereiste inlegzool door de podoloog bepaald.”

3 - Keuze materiaal

“We maken onze zolen uit EVA, een licht, zacht, flexibel en duurzaam materiaal. Die bestaat in verschillende hardheden, in functie van de noden. De kleur kan de patiënt volledig zelf kiezen. In totaal zijn er 100 verschillende mogelijkheden – waaronder ook eco-EVA, gemaakt uit suikerriet.”

4 - Wereldunieke robotarm

“Deze robotarm is de dirigent van de productielijn. Met zijn grijp-systemen legt hij EVA-blokken in de freesmachines en transporteert hij de afgewerkte zolen verder naar de waterjet. Tegelijk houdt hij de volledige stock van alle magazijnen nauwkeurig bij en waarschuwt hij wanneer materialen bijgevuld moeten worden.”

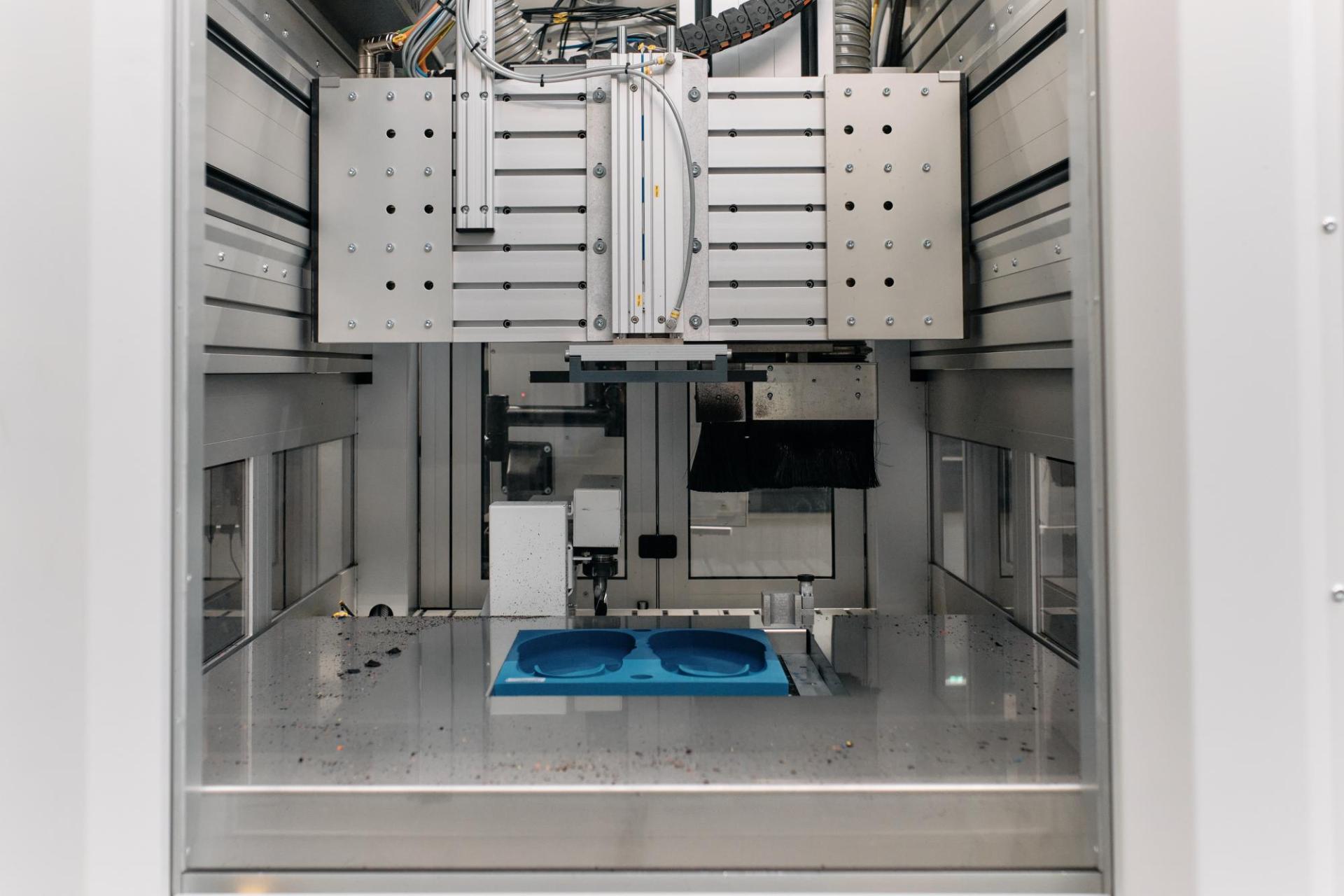

5 - Uitfrezen van de zool

“Freesmachines gaan de EVA-blok uitfrezen op maat van de patiënt. Voor elk paar zolen is de handeling anders, en dat maakt deze lijn uniek. Het duurt zo’n 25 tot 45 minuten om één paar uit te frezen. Die tijd is nodig om de vereiste kwaliteit en oppervlaktegladheid te vrijwaren.”

6 - Uitsnijden met waterjet

“Met meer dan 3.000 bar waterdruk worden de zolen hier uitgesneden. De podoloog bepaalt zowel het traject als de inclinatiehoek van de waterstraal voor de juiste overbreedte. Om energiezuinig te werken, verzamelen we de gefreesde zolen op de buff ertafel om ze dan gegroepeerd uit te snijden.”

7 - Inpakken en verzenden

“In elke zool wordt het Medical Device Regulation-nummer gelaserd. Daardoor is elk paar traceerbaar van materiaalproducent tot patiënt. Na het droog en proper blazen gaan de zolen naar het automatische inpaksysteem, waar ze een 100% recycleerbare folie krijgen en in de juiste verzendlocatie gedropt worden.”

8 - Restafval vermalen

“0% waste en 100% recycling is het doel. Het restafval van de zolenproductie gaat rechtstreeks van de robotketen naar de shredderinstallatie om te vermalen. We vermalen niet alleen het productieafval, maar ook oude gedragen zolen die we inzamelen bij de podologen. Het vermalen materiaal is onmiddellijk bruikbaar als grondstof voor matten onder sportvelden en speelpleinen.”