Van R&D over productie tot distributie: het Europese epicentrum van Samsonite huist nog altijd in Oudenaarde. Hun koffers en tassen reizen de wereld rond en ondertussen wordt ook de bagage van morgen hier ontworpen. Een portret van een gerenommeerd bagagebedrijf dat sterk verankerd blijft met de regio

Een duik in de koffergeschiedenis van Samsonite

Toen Jesse Shwayder in 1910 in Denver Samsonite oprichtte, was reizen enkel voorbestemd voor de rijken der aarde, die de middelen hadden om de wereld te zien. Samsonite was een van de eerste bagagemerken en stond steeds bekend voor haar vakmanschap en innovatie en voor het leveren van stijlvolle oplossingen.

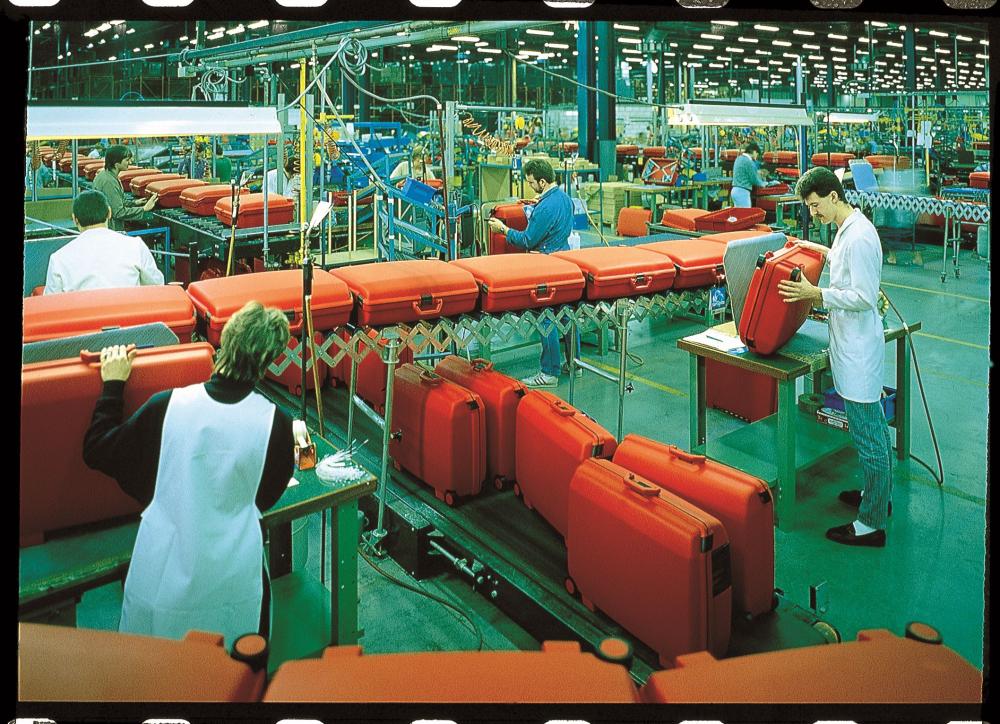

De geschiedenis van Samsonite in Oudenaarde begon in 1966. In 1973 werd de eerste steen gelegd voor een gloednieuwe fabriek. De keuze viel op Oudenaarde, een strategische locatie met een sterke industriële traditie en een goed opgeleide arbeidsmarkt. De fabriek werd al snel een belangrijk onderdeel van Samsonite’s wereldwijde netwerk, gespecialiseerd in de productie van harde koffers en andere reisartikelen van hoge kwaliteit.

Door de jaren heen groeide de vestiging in Oudenaarde uit tot een van de grootste productiesites van Samsonite in Europa. Naast de productie van koffers werd de site ook een logistiek knooppunt, met een distributiecentrum dat goederen naar verschillende Europese landen verzendt. In 2024 werkten er ongeveer 750 medewerkers, en de fabriek produceert jaarlijks meer dan 700.000 koffers. De groei ging gepaard met voortdurende investeringen in technologie en automatisering, wat de efficiëntie en productkwaliteit ten goede kwamen.

De geschiedenis van Samsonite in Oudenaarde begon in 1966 in de Dijkstraat.

Anno 2025 is Samsonite niet langer een familiebedrijf. Het is uitgegroeid tot een wereldwijd toonaangevend bagagebedrijf met heel wat sterke merken in verschillende prijscategorieën. De Oudenaardse vestiging (met moederholding in Luxemburg) vormt het hoofdkwartier voor de Europese productie, distributie, R&D, verkoop, marketing en administratie. Samsonite is nog steeds vooral gekend voor zijn reiskoffers, maar heeft ondertussen tientallen producten in zijn gamma, van (outdoor) rugzakken over vele soorten reis-, laptop- en handtassen tot een volledig kinderassortiment.

Samsonite Oudenaarde blijft een belangrijke economische speler in de regio. De fabriek blijft innoveren en investeren in duurzame productieprocessen, en speelt een sleutelrol in de Europese strategie van het merk. De aanwezigheid van Samsonite heeft niet alleen werkgelegenheid gebracht, maar ook bijgedragen aan de internationale uitstraling van Oudenaarde als industriële stad.

Stefaan Lefebvre, cfo voor Samsonite Europe, is al 34 jaar aan de slag in de Oudenaardse vestiging.

Tekst Sam De Kegel – foto Gunter Broodcoorens

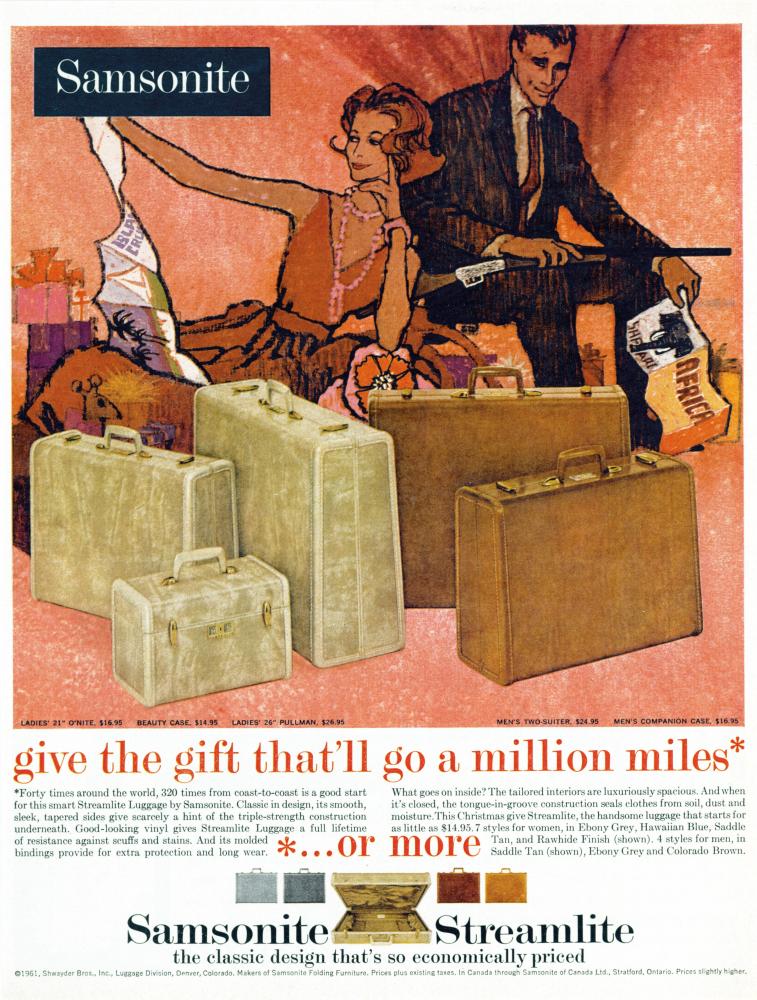

Wanneer je het Europees hoofdkwartier van Samsonite in Oudenaarde binnenwandelt, stelen ze meteen de show: koffers in verschillende maten en gewichten, en uit verschillende tijdperken. Van de iconische Streamlite (1941) over de oersterke Oyster (1986) tot de baanbrekende Cosmolite (2008).

Al is een grote reiskoffer anno 2025 – zonder inhoud – vooral een pluimgewicht. Zo’n twee decennia geleden ontwierp Samsonite haar op dat moment lichtste koffer ter wereld, samen met enkele slimme koppen slash materiaalkundigen van KU Leuven. Hun missie: een koffer met vier eigenschappen: licht, sterk, mooi én duurzaam.

Zo werd het geregistreerde handelsmerk Curv® geboren: een composiet, een kunststof dus die met vezels uit dezelfde kunststof versterkt wordt. In dit geval: polypropyleen. De kunststof wordt opgewarmd en uitgerekt tot stroken – tapes – en meteen weer afgekoeld. De tapes worden vervolgens geweven en in verschillende lagen samengeperst tot een ’zelf-versterkt’ composietmateriaal.

Een jaar later al produceerde Samsonite koffers met het composietmateriaal en algauw begonnen die aan een wereldreis. De grote doorbraak kwam er in 2008, toen de Cosmolite-koffer uitkwam. Daarmee won Samsonite de Red Dot Design Award, één van Europa’s belangrijkste prijzen voor design. Meer dan vier miljoen exemplaren rolden er van de productieband.

Het nieuwste materiaal waarmee ze werken, is BOPP: biaxiaal georiënteerd polypropyleen. Bij BOPP wordt de polyprolyeen uitgerekt in twee richtingen in plaats van één, en het wordt niet geweven. Zo krijg je flinterdunne films, van veertig micrometer dik (veertig duizendste van een millimeter). Dat wordt ook veel gebruikt in de verpakkingsindustrie: denk aan de folie om potjes met voeding af te sluiten. Deze BOPP-films worden nu gebruikt als plaatmateriaal voor koffers. Als je zo’n dertigtal laagjes BOPP-folie op elkaar legt en ze dan op de juiste manier samenperst bij hoge temperatuur, krijg je – net als bij het composietmateriaal – een plaat die je in de vorm van een koffer kan persen.

“De eigenschappen van dit nieuwe materiaal, door Samsonite “Roxkin™” gedoopt, zijn vergelijkbaar met Curv®”, vertelt Stefaan Lefebvre, cfo voor Samsonite Europe én al 34 jaar aan de slag in de Oudenaardse vestiging.

“Maar het materiaal is nog lichter én sterker, en het biedt perfect weerstand tegen impact. We maken deze platen ook deels hier, in Oudenaarde.

De belangrijkste productie in Oudenaarde is echter nog steeds die van de hardschalige koffers met 3-puntssluiting. Deze worden vervaardigd door het injecteren van gesmolten polypropyleen-korrels onder hoge druk in een spuitgietmatrijs. Om een koffer te produceren, wordt er gebruik gemaakt van 2 machines in paar, één met de topschaal en één met de bottomschaal.”

Qua innovatie zit het dus meer dan snor, maar zoals zovele bedrijven werd ook Samsonite zwaar getroffen door de coronapandemie. Wanneer kwam de revival?

Stefaan Lefebvre, cfo voor Samsonite Europe: “Het coronatijdperk was dramatisch, op één maand tijd daalde onze omzet van 100% naar 5%. In zoekopdrachten op sites belandde ‘luggage’ helemaal onderaan de lijst. Uiteindelijk hebben we de crisis heel goed doorstaan. We hebben nog grote crisissen gekend zoals de Golfoorlog in 1990, 9/11 in 2001, het SARS-virus in Azië in 2002/2004 en de financiële crisis in 2010, maar de COVID-crisis steekt er met kop en schouders bovenuit. Ze sloeg toe van de ene op de andere dag en duurde vrij lang. Daarna kwam gelukkig de travel revenge, iedereen wou weer reizen. Maar de andere markten herstelden zich sneller, bij ons duurde het wat langer omdat er lang een reisverbod was in en naar veel landen.”

Heeft de huidige geopolitieke onzekerheid een grote impact op het consumentenvertrouwen en de reismarkt?

“Tot op zekere hoogte, ja. Minder koopkracht, hoge inflatie en meer onzekerheid zorgen voor een wat afwachtende houding. Maar de toekomst oogt toch goed. De markt van reizen en beleven zal nooit verdwijnen. Wereldwijd breiden luchtvaartmaatschappijen en luchthavens zelfs uit, iedereen verwacht een groei in reizen ook al zijn de vliegtuigtickets nu duurder, zeg maar eerlijker qua prijssetting.”

Jullie zijn wereldwijd actief, met hoofdfocus op drie regio’s: Europa, Azië en Amerika?

“Ja, Samsonite heeft wereldwijd ook drie eigen productiesites, één in India en twee in Europa. De twee productiesites in Oudenaarde en Szeksard (in Hongarije, sinds 2017, red.) produceren voornamelijk voor de Europese markt, en heel beperkt voor de Amerikaanse en Aziatische markt. De Indische productiesite bedient de Indische en Aziatische markt. We tellen wereldwijd negen merknamen in onze koffers, tassen en rugzakken. In Europa zijn we aanwezig met vijf merknamen, met Samsonite als grootste merk, goed voor 70% van onze Europese omzet. Maar we hebben ook bijvoorbeeld American Tourister in ons gamma, dat zich onder het prijssegment van Samsonite bevindt en zich voornamelijk richt op jongeren. En Tumi die zich in het luxesegment bevindt. Of Gregory, onze outdoor rugzak voor (meerdaagse) trektochten, die we verkopen via outdoorwinkels als A.S. Adventure.”

De markt van reizen en beleven zal nooit verdwijnen”

Stefaan Lefebvre, cfo Samsonite Europe

Samsonite verkoopt zijn producten via een sterk dealernetwerk maar ook rechtstreeks aan de eindconsument via de webshop. Is het zoeken naar een balans om geen rechtstreekse concurrent te worden met jullie eigen dealernetwerk?

“We hebben eigenlijk drie kanalen, want we tellen ook zo’n 250 winkels in Europa in eigen beheer, o.a. op luchthavens en in de grote steden. Onze eerste eigen winkel is na 30 jaar nog steeds op dezelfde locatie gevestigd, in Brussel. Onze dealers zijn de klassieke department stores en zelfstandige winkeliers, vaak familiebedrijven. We zien dat zij ook meer en meer in de e-commerceboot stappen. Met sommige klanten werken we samen onder de vorm van drop shipments (waarbij de winkels zelf geen eigen voorraad hebben, red.) vanuit onze Europees distributiecentrum in Oudenaarde. Die consument blijft trouwens heel trouw aan ons merk.”

Wie zijn jullie voornaamste concurrenten in deze hypercompetitieve markt?

“Met onze verschillende merknamen dekken we verschillende segmenten af. We willen echt gediversifieerd zijn, zowel in prijssetting maar ook qua balans tussen travel en non travel goods, van reiskoffers over laptoptassen tot outdoor rugzakken. Samsonite is een wereldspeler, maar de markt van bagage en bagageartikelen is zeer gefragmenteerd en de toetredingsbarrière is laag.”

Jullie hebben ook twee joint ventures gesloten met lokale partners, in Zuid-Afrika en Turkije. Waarom?

“Omdat Zuid-Afrika en Turkije zeer specifieke en concurrentiële markten zijn met andere sterke merknamen. We willen daar sterker aanwezig zijn met lokale partners die die lokale markt door en door kennen.”

Welke zijn de grootste groeimarkten?

“Die liggen nog altijd in Azië, maar ze zijn nog niet volledig hersteld na corona. Vooral de Chinese binnenlandse markt heeft het nog steeds heel moeilijk, al probeert de Chinese overheid de interne vraag wel aan te zwengelen via campagnes. De Europese markt is min of meer verzadigd, daar willen we meer diversifiëren met verschillende producten.”

(lees verder onder de foto)

De Oyster koffers werden vanaf 1986 tot eind jaren 90 geproduceerd en waren de eerste koffers met 3-puntssluiting.

Over naar het thema duurzaamheid. Zit er ook toekomst in biocirculaire materialen om koffers te produceren?

“In onze R&D lopen verschillende projecten om met biocirculaire materialen (zoals kunststoffen geproduceerd van gerecycleerde plantaardige olie, red.) tot een ‘aanvaardbare’ koffer te komen op vlak van kwaliteit en duurzaamheid. Vandaag proberen we sowieso al zoveel mogelijk met gerecycleerde grondstoffen koffers te produceren én ervoor te zorgen dat onze producten op het einde van de levenscyclus recycleerbaar zijn. Als grondstof voor onze kofferschalen gebruiken we polypropyleen. De schaal van de koffer – zonder de rits en de wieltjes – is herbruikbaar als polypropyleen-kunststof. Op jaarbasis is het verbruik ongeveer 2.000 ton, de helft daarvan is al recycled polypropyleen, waarvan 70 % post consumer waste. Op de Benelux-markt halen we ook oude koffers van andere merken op om ze te demonteren en de herbruikbare materialen te recycleren tot nieuwe koffers. We spelen ook meer en meer in op de trend van self repair, waarbij consumenten zelf kofferonderdelen kunnen vervangen. Zo hebben we een koffer waarbij de eindklant heel gemakkelijk wieltjes kan vervangen en inklikken met een gewone balpen, zonder schroevendraaier dus.”

Hoe proberen jullie zo duurzaam mogelijk te produceren?

“Alle energie die we verbruiken is duurzame energie, zowel door productie on site via onze zonnepanelen (totale oppervlakte van 80.000 m², momenteel reeds 2.700 kWpiek, red.), ofwel door groene energie aan te kopen, dus CO2-neutraal. In onze productieprocessen proberen we zo weinig mogelijk energie te verliezen. In onze lamination line wordt alle energie door elektriciteit gevoed: zowel de aandrijving van de motoren voor ‘beweging’ als alle andere opwekking van drukkracht via elektrische motoren die hydraulische pompen aandrijven. De verwarming van de thermische olie is elektrisch in plaats van op aardgas. De koelinstallaties voor onze productieprocessen maken gebruik van een natuurlijk gas NH3 in plaats van de traditionele ozonafbrekende F-gassen. Naast dit voordeel is ook het rendement van NH3 veel hoger en als de buitentemperatuur laag genoeg is, werkt deze installatie in een 'thermosifonregime', m.a.w. zonder dat er mechanische energie toegevoerd moet worden door de compressors.”

Onze oprichter Jesse Shwayder zei in 1910 al: ‘Behandel je naasten zoals je zelf wilt behandeld worden.’ Je moet hier echt voor elkaar in de bres springen, de deur van elk bureau staat hier letterlijk open”

Stefaan Lefebvre, cfo Samsonite Europe

Duurzaamheid betekent natuurlijk ook dat jullie producten zo lang mogelijk meegaan …

“Onze oprichter, Jesse Shwayder, zei in 1910 al: ‘Make things better’. En: ‘Probeer een beter product te leveren aan de eindconsument dan je concurrent doet’. Kwaliteit en duurzaamheid zitten in ons DNA en in de origine van ons product. Onze koffers gaan lang mee, en je kan ze na 20 jaar nog herstellen. Ook de hype rond inclusie zit hier al lang in het DNA. Onze oprichter zei: ‘Behandel je naasten zoals je zelf wilt behandeld worden.’ Kindness matters. Die leuzes komen nog altijd op tafel tijdens managementcomités. Je moet hier echt voor elkaar in de bres springen, de deur van elk bureau staat hier letterlijk open.”

Jullie tellen nu zo’n 750 voltijdse medewerkers. De laatste herstructurering dateert van 2021, tijdens de coronapandemie. Welke profielen moesten jullie toen afdanken?

“Dankzij het systeem van economische werkloosheid konden we de meeste arbeiders en bedienden houden, maar van een aantal medewerkers moesten we afscheid nemen. Finance was misschien nog het minst getroffen – of het nu goed of slecht gaat, op finance is er altijd veel werk – maar vooral sales en marketing werden zwaar getroffen omdat er tijdelijk geen producten moesten gepromoot of verkocht worden. Nadien zijn er gelukkig een aantal medewerkers uit eigen beweging teruggekeerd, dat bewijst ook dat de werksfeer hier goed en familiaal is. Hoewel sinds corona thuiswerk ook hier ingeburgerd is, willen wij dat de medewerkers voldoende vaak naar de werkplek blijven komen om onze bedrijfscultuur en onze betrokkenheid te behouden.

(lees verder onder de foto)

Voor onze medewerkers is het ook fijn dat er nog een deel van de productie hier huist, je kan zomaar de fabriek even binnenstappen. We hebben het systeem van leasefietsen geïmplementeerd; meer en meer m/v/x komen via de trein vanuit Oudenaarde of via trein & fiets. Dit gezegd zijnde, de lokale overheden mogen nog meer investeren in fatsoenlijke voet- en fietspaden tussen onze site en het station en de onmiddellijke omgeving.”

Welke vacatures blijven nu het langst open staan?

“De aanwerving van nieuwe medewerkers verloopt vooral moeilijk voor technische profielen en profielen voor IT en finance. Tien jaar geleden al zei men dat de job van accountant zou geautomatiseerd worden door AI, maar ze zijn nog steeds broodnodig én gegeerd. Vandaag kan geen enkel AI-programma de toekomst voorspellen en de forecast is heel belangrijk in financieel beheer. We doen daarvoor beroep op onze mensen in alle landen waar we actief zijn en vragen hoe ze de nabije toekomst zien.

We spelen meer en meer in op de trend van self repair, waarbij consumenten zelf kofferonderdelen kunnen vervangen”

Stefaan Lefebvre, cfo Samsonite Europe

Hoe sterk zijn jullie eigenlijk verankerd in Oudenaarde?

“Heel sterk. We zijn op deze site actief sinds 1973 en hebben steeds onze productie en magazijnen uitgebreid (in North Sea Port bij Katoen Natie huurt Samsonite ook een groot magazijn, red.). Ongeveer 15 procent van onze Europese omzet wordt hier nog altijd gemaakt, nog eens 10 à 15 procent in Hongarije en de rest wordt geproduceerd via Aziatische toeleveranciers. Wij doen wel altijd het design en de ontwikkeling. In Oudenaarde zit ook het European Distribution Center (EDC). Bijna alles wat we verkopen, passeert in deze magazijnen. Daarnaast hebben we nog (tussen)stock in Zuid Afrika, Turkije, Spanje en Duitsland.

Wat de lokale verankering betreft, de binnenbekleding voor bepaalde lijnen van onze koffers wordt nog steeds geproduceerd door een lokaal bedrijf in Gavere en we werken nauw samen met maatwerkbedrijf Aarova, om oude koffers te ontmantelen maar ook om koffers die uit het Verre Oosten komen, uit te pakken en te herverpakken in dozen. Deze laatste activiteit gebeurt vooral bij periodes van schaarste op de containercapaciteit vanuit het Verre Oosten, waardoor we koffers zo compact mogelijk verschepen en er in een grotere koffer vaak een kleinere koffer zit en daarin nog een kleinere koffer.”

(lees verder onder de foto)

Een advertentie uit 1941 voor de Streamlite koffer.

Na het interview krijgen we van de plant manager nog een korte rondleiding in de productie (goed voor acht productielijnen) en verpakking. In de assemblage springt het grote aandeel vrouwelijke arbeiders in het oog. Minutieus monteren ze alle losse onderdelen – zoals de wieltjes, sloten en handvaten – voor op de twee kofferschalen. Nadien worden beide schalen – de top en de bottom – op elkaar gelegd en worden alle onderdelen door de assembleur of produceur afgemonteerd en de top en de bottom met elkaar verbonden. “Er is nog redelijk wat handenarbeid nodig om de koffers optimaal te assembleren. Het is fijn knutselwerk, daarin zijn vrouwen vaak sterk”, besluit hij.